MEMBRANEN

Der Werkstoff einer Membran hat immensen Einfluss auf das akustische Verhalten und das Klangbild eines Lautsprechers. Daher sollte für den jeweiligen Anwendungsfall das optimale Material verwendet werden. DKM berät Sie gerne bei der Auswahl.

Um jede Ihrer Anforderungen erfüllen zu können, stellt DKM Membranen aus unterschiedlichsten Materialien her:

- Papier mit unterschiedlichsten Härtegraden, Füllstoffen, Beschichtungen und Farben. Unter Verwendung von harten Grundstoffen und sehr hoher Verpressung ist auch ein Einsatz für den obersten Frequenzbereich (Hochtonkegel) möglich.

- Papier in Sandwichkonstruktion mit Schaum- oder auch Honeycomb-Kern

- Kunststoffmembranen auf Basis PP, PC, PET, PEN, PEEK und vieles mehr, als Einzellage oder im Verbund mit anderen Werkstoffen.

- HM-Carbon Faser Sandwiches als Einzellage für den Mitten- und Hochtonbereich, als auch als steifes Sandwich für den Tieftonbereich.

- Phenomax oder Glasfaser-Gewebe in Kombination mit verschiedensten Dämpfungsschichten.

- Metallmembranen (Aluminium-Legierungen) in verschiedenen Farben anodisiert oder auch mit keramischen Oberflächen.

Gerne liefern wir für Sie die Membran auch verklebt mit unseren Sickenringen aus.

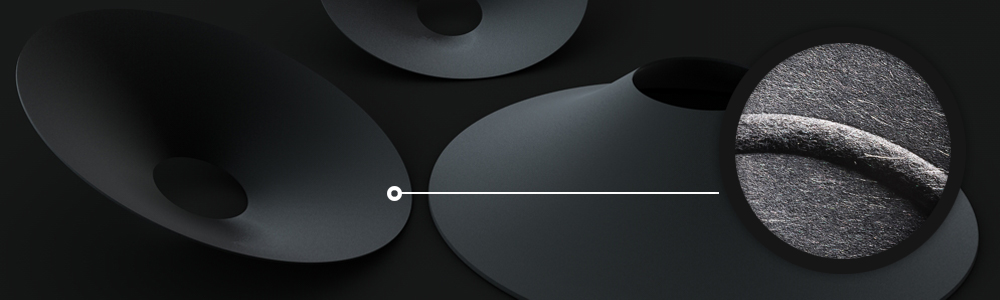

PAPIERMEMBRANEN

Aufgrund einer optimalen Kombination aus niedrigem Gewicht und sehr guten mechanischen Eigenschaften (Steifigkeit, Dämpfung) ist Papier nach wie vor ein Material, das für die Herstellung von Lautsprechermembranen optimal geeignet ist. Durch spezielle Verfahren und Werkstoffe bietet DKM für jeden Ihrer Einsatzfälle die geeignete Lösung.

1. Fertigungsverfahren bei Papiermembranen

- Sieb innen oder Sieb außen

- gepresst zur Verbesserung der Hörwiedergabe

- luftgetrocknet zur Erhöhung der inneren Dämpfung

- Größen bis 10 Zoll werden in Deutschland, über 10 Zoll in UK hergestellt

2. Stoffsorten bei Papiermembranen

- Herstellung in England vom härtesten Blue Sig über Normalstoff zu weichem Stoff Mu und K2 oder dem sehr harten Sonderstoff SigX.

- Herstellung in Deutschland vom harten, schwarzen ST-Stoff über den Normal-Stoff bis zu den weichen, dämpfenden Stoffsorten V, DU, DS und Sondersorten MA (Micra), NU.

- zur Erhöhung der Festigkeit werden Füllstoffe (Aramidfasern, Carbonfasern, Glasfasern, …) eingesetzt

3. Nachbehandlungsmöglichkeiten bei Papiermembranen

- Härtung des Membranenhalses oder des ganzen Kegels durch Lackierungen.

- Wasserabweisende, bakterizide oder fungizide Ausführung.

- Ganztauchung zur Erhöhung der inneren Dämpfung.

- Beschichtung zur Verbesserung der Optik und Akustik.

- Laminierung mit High-Geweben

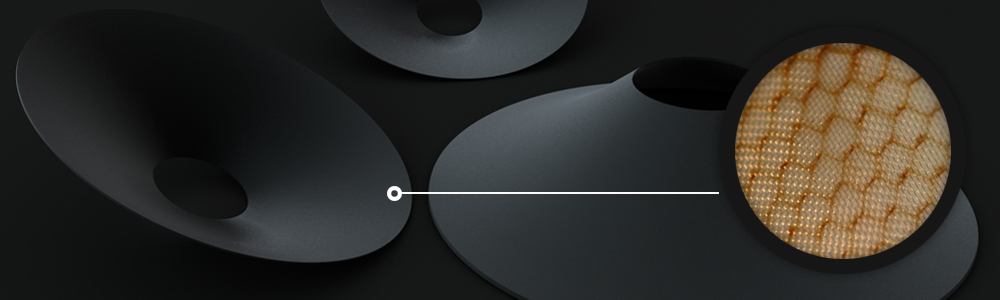

SANDWICHMEMBRANEN

Eine Sandwichmembran von DKM stellt die optimale Kombination hoher Dämpfungseigenschaften des Kernmaterials mit hoher Festigkeit der Deckschichten bei niedrigem Gewicht dar. Damit werden mechanische Festigkeiten bis zu 10.000 MPa realisiert.

DKM stellt Sandwichmembranen her in den Kombinationen:

- Wabe, Schaumstoffe, hochdämpfendes Papier als Kernmaterial

- Glasfaser, Aramidfaser, Carbonfaser, Bimax-Gewebe etc. als Deckschichtmaterial

- in verschiedenen Gewichten, Oberflächenstrukturen und Farben

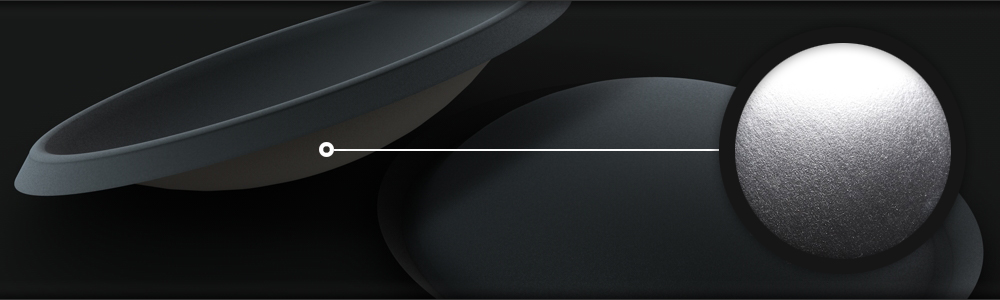

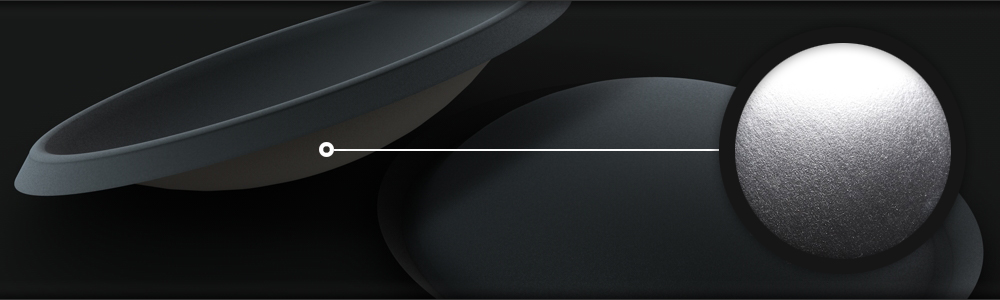

METALLMEMBRANEN

Membranen aus Metall genügen höchsten optischen Ansprüchen bei gleichzeitig ausgeprägt hoher Festigkeit.

DKM stellt Membranen aus Aluminium oder Aluminium-Legierungen her. Diese können zur Erhöhung der Steifigkeit und der mechanischen und chemischen Beständigkeit.

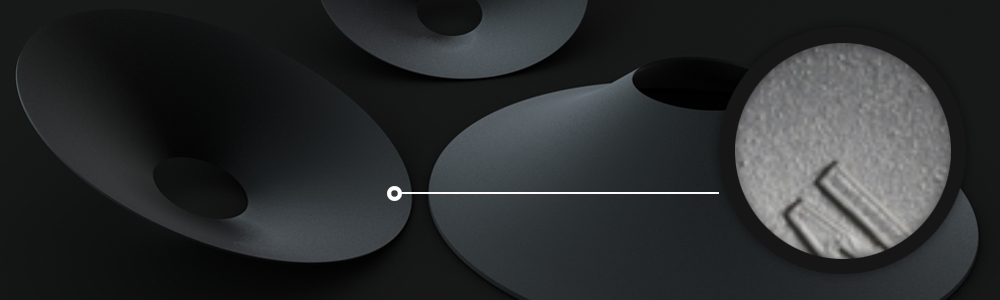

KUNSTSTOFFMEMBRANEN

Membranen aus Kunststoff bieten eine hohe innere Dämpfung und ermöglichen einen sehr ausgeglichenen Frequenzgang.

Zudem stellt Kunststoff ein äußerst belastbares Material dar, welches sich hervorragend z.B. für Outdoor-Anwendungen eignet. Die von DKM eingesetzten Kunststoffe sind korrosions- und wasserbeständig und zeigen eine gute UV-Stabilität.

Durch geeignete Füllstoffe (z.B. Talkum) kann die Steifigkeit des Kunststoffes zusätzlich erhöht werden.

Bei DKM hergestellte Kunststoffmembranen werden auf Basis von PA, PC, PES, PP, PS bis hin zu neueren Materialien wie PEN und PEEK tiefgezogen. Typische Spritzgussmaterialien sind gefüllte und gefärbte Polypropylene.

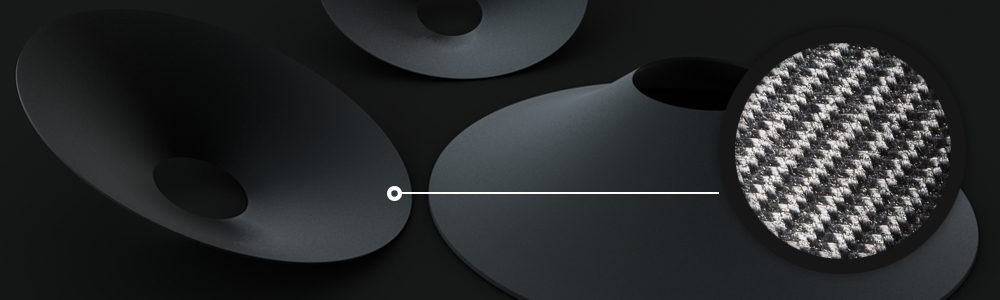

GEWEBEMEMBRANEN

Gewebemembranen werden üblicherweise zum Beispiel im Mitteltöner eingesetzt (5 Zoll).

DKM stellt High-Tech-Gewebe in unterschiedlichen Flächengewichten von 50 bis 300 g/qm her. Die Gewebe werden zur Aufrechterhaltung des Schalldrucks luftdicht beschichtet.

Typische Gewebematerialien von DKM sind Glasfasern, Aramidfasern, Carbonfasern und Bimax-Gewebe.

Die Optik der Gewebemembran lässt sich durch unterschiedliche Farbgebung variieren. So stellt DKM beispielsweise auch Aramidfaser-Gewebe in schwarz her.

KERAMIKMEMBRANEN

Membranen aus Keramik eignen sich hervorragend für den Einsatz bei hohen Temperaturen. Bei speziellen Anwendungen werden Produkte von DKM heute in Bereichen bis zu 250°C eingesetzt.

Aufgrund der spezifischen Eigenschaften von Keramik weisen die Membranen eine hohe Steifigkeit und hervorragende mechanische und chemische Stabilität auf.